دسته بندی ها

- بیشتر -آخرین مطالب

-

مبانی تضمین کیفیت در سازه های جوشکاری-1

تاریخ:۱۴۰۱/۰۹/۲۱ زمان:۱۴:۵۲:۳۷

برچسب ها

نمایش جزئیات

فصل دهم ( قسمت دوم )

ﺟﺮﯾﺎن ﻗﻮس و ﻗﻄﺒﯿﺖ اﻟﮑﺘﺮود:

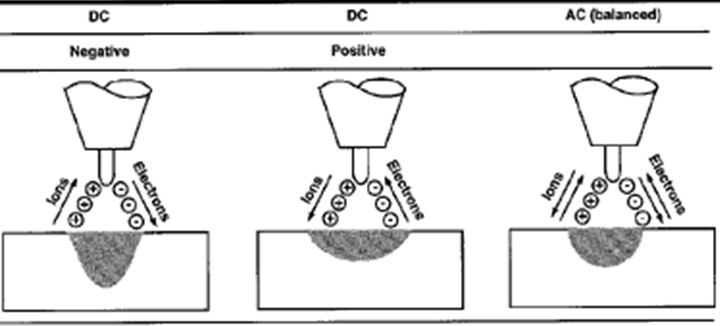

ﻋﻤﺪﺗﺎً ﺑﺮاي ﺟﻮﺷﮑﺎري ﻓﻮﻻدﻫﺎ از ﺟﺮﯾﺎن DCEN و ﺑﺮاي ﺟﻮﺷﮑﺎري آﻟﻮﻣﯿﻨﯿﻢ از ﺟﺮﯾﺎنAC اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد. زﻣﺎﻧﯽ ﮐﻪ از ﺟﺮﯾﺎن DCEN اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد ، ﺗﻘﺮﯾﺒﺎً 70 درﺻﺪ از ﮔﺮﻣﺎي ﺣﺎﺻﻠﻪ در ﻗﻄﻌﻪ ﮐﺎر ) آﻧﺪ ( و 30 درﺻﺪ در اﻟﮑﺘﺮود )ﮐﺎﺗﺪ( ﺗﻮﻟﯿﺪ ﻣﯽ ﺷﻮد . در ﯾﮏ ﺟﺮﯾﺎن ﺟﻮﺷﮑﺎري ﺛﺎﺑﺖ ، ﺑﺨﺼﻮص ﻫﻨﮕﺎﻣﯽ ﮐﻪ از ﻫﻠﯿﻢ ﺑﻌﻨﻮان ﮔﺎز ﻣﺤﺎﻓﻆ اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد ، ﺟﺮﯾﺎن DCEN ﻧﻔﻮذي ﻋﻤﯿﻖ ﺗﺮي ﻧﺴﺒﺖ ﺑﻪ ﺟﺮﯾﺎن DECP اﯾﺠﺎد ﻣﯽ ﮐﻨﺪ. در ﻫﻨﮕﺎم اﺳﺘﻔﺎده از ﺟﺮﯾﺎن DCEP، ﻋﻤﻠﯿﺎت ﺗﻤﯿﺰ ﮐﻨﻨﺪﮔﯽ ﮐﺎﺗﺪي در ﺳﻄﺢ ﮐﺎر اﯾﺠﺎد ﻣﯽ ﺷﻮد . اﯾﻦ روش در ﺑﯿﺸﺘﺮ ﻓﻠﺰات اﻧﺠﺎم ﻣﯽ ﺷﻮد اﻣﺎ اﯾﻦ ﻣﺴﺌﻠﻪ ﻫﻨﮕﺎم ﺟﻮﺷﮑﺎري آﻟﻮﻣﯿﻨﯿﻢ و ﻣﻨﯿﺰﯾﻢ اﻫﻤﯿﺖ ﺑﯿﺸﺘﺮي ﭘﯿﺪا ﻣﯽ ﮐﻨﺪ. ﭼﻮن اﯾﻦ ﺟﺮﯾﺎن ، اﮐﺴﯿﺪﻫﺎي ﻧﺴﻮز ﺳﻄﺢ آﻟﻮﻣﯿﻨﯿﻢ را ﮐﻪ ﻣﺎﻧﻊ ﺗﺮﮐﻨﻨﺪﮔﯽ (Wetting) ﺗﻮﺳﻂ ﻓﻠﺰ ﺟﻮش ﻣﯽ ﺷﻮد را ذوب ﻣﯽ ﮐﻨﺪ. ﺑﺮ ﺧﻼف DCEN ﮐﻪ در آن ﻧﻮك اﻟﮑﺘﺮود ﺑﺎ اﻧﺘﺸﺎر اﻟﮑﺘﺮوﻧﻬﺎ ﺧﻨﮏ ﻣﯽ ﺷﻮد ، ﻫﻨﮕﺎم اﺳﺘﻔﺎده از DCEP ﻧﻮك اﻟﮑﺘﺮود ﺑﻪ دﻟﯿﻞ ﺑﻤﺒﺎران اﻟﮑﺘﺮوﻧﯽ و ﻫﻤﭽﻨﯿﻦ ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﻣﺴﯿﺮ اﻟﮑﺘﺮون ﻫﺎ ﺑﺴﯿﺎر داغ ﻣﯽ ﺷﻮد، ﺑﻨﺎﺑﺮاﯾﻦ ﺟﻬﺖ ﮐﺎﻫﺶ ﻣﻘﺎوﻣﺖ ﮔﺮﻣﺎﯾﯽ و اﻓﺰاﯾﺶ ﻫﺪاﯾﺖ ﺣﺮارﺗﯽ در اﻟﮑﺘﺮود ﮔﯿﺮ، ﻫﻨﮕﺎم اﺳﺘﻔﺎده از ﻗﻄﺒﯿﺖ ﻣﻌﮑﻮس ، از اﻟﮑﺘﺮودي ﺑﺎ ﻗﻄﺮ ﺑﯿﺸﺘﺮ اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد.

ﻓﻠﺰاﺗﯽ ﮐﻪ ﺑﺎ ﺟﺮﯾﺎن DCEN ﺟﻮﺷﮑﺎري ﻣﯽ ﺷﻮﻧﺪ ﻋﺒﺎرﺗﻨﺪ از:

• ﻓﻮﻻدﻫﺎي ﻏﯿﺮ آﻟﯿﺎژي ، ﮐﻢ آﻟﯿﺎژ و ﭘﺮ آﻟﯿﺎژ

• ﻣﺲ و آﻟﯿﺎژﻫﺎي آن

• ﻧﯿﮑﻞ و آﻟﯿﺎژﻫﺎي آن

• ﻓﻠﺰات ﻏﯿﺮ ﻣﺸﺎﺑﻪ (ﻓﻮﻻدﻫﺎي ﮐﻢ آﻟﯿﺎژ و ﭘﺮ آﻟﯿﺎژ)

• ﻣﻮادي ﮐﻪ در ﺑﺮاﺑﺮ ﮔﺎزﻫﺎي ﻣﺨﺘﻠﻒ ﺣﺴﺎس ﻫﺴﺘﻨﺪ (ﺗﯿﺘﺎﻧﯿﻮم، ﺗﺎﻧﺘﺎﻟﯿﻢ، ﺗﻨﮕﺴﺘﻦ، زﯾﺮﮐﻮﻧﯿﻢ و آﻟﯿﺎژﻫﺎﯾﺸﺎن)

در ﺟﺮﯾﺎن ﻣﺘﻨﺎوب ، ﻗﻄﺒﯿﺖ ﺟﺮﯾﺎن ﻣﮑﺮراً از اﻟﮑﺘﺮود ﻣﺜﺒﺖ ﺑﻪ اﻟﮑﺘﺮود ﻣﻨﻔﯽ ﺗﻐﯿﯿﺮ ﻣﯽ ﮐﻨﺪ . ﺑﻨﺎﺑﺮاﯾﻦ ﺟﺮﯾﺎن AC داراي

ﺗﺮﮐﯿﺒﯽ از ﻋﻤﻠﯿﺎت ﭘﺎك ﮐﻨﻨﺪﮔﯽ اﻟﮑﺘﺮود ﻣﺜﺒﺖ )ﻗﻄﺒﯿﺖ ﻣﻌﮑﻮس( و ﻧﻔﻮذ اﻟﮑﺘﺮود ﻣﻨﻔﯽ )ﻗﻄﺒﯿﺖ ﻣﺴﺘﻘﯿﻢ( ﻣﯽ ﺑﺎﺷﺪ.

ﻣﺘﻐﯿﯿﺮﻫﺎ:

• وﻟﺘﺎژ ﻗﻮس

• ﺟﺮﯾﺎن ﻗﻮس

• ﺷﮑﻞ ﻧﻮك اﻟﮑﺘﺮود

• ﻃﻮل ﻗﻮس

• ﻃﻮل ﻣﺆﺛﺮ اﻟﮑﺘﺮود

• ﻧﻮع ﮔﺎز ﻣﺤﺎﻓﻆ

وﻟﺘﺎژ ﻗﻮس:

ﺑﻪ ﻣﻘﺪار وﻟﺘﺎژ اﻧﺪازه ﮔﯿﺮي ﺷﺪه ﺑﯿﻦ اﻟﮑﺘﺮود ﺗﻨﮕﺴﺘﻦ وﻗﻄﻌﻪ ﮐﺎر ، وﻟﺘﺎژ ﻗﻮس ﮔﻔﺘﻪ ﻣﯽ ﺷﻮد . وﻟﺘﺎژ ﻗﻮس ﺗﺎ ﺣﺪ ﺑﺴﯿﺎر

زﯾﺎدي ﺑﻪ ﻋﻮاﻣﻞ زﯾﺮ ﺑﺴﺘﮕﯽ دارد:

ﻃﻮل ﻗﻮس:

ﻣﻘﺪار ﻃﻮل ﻗﻮس در اﯾﻦ ﻓﺮآﯾﻨﺪ ﺑﺎﯾﺪ در ﮐﻢ ﺗﺮﯾﻦ ﺣﺪ ﻣﻤﮑﻦ ﺑﺎﺷﺪ . اﻟﺒﺘﻪ ﮐﻢ ﮐﺮدن ﺑﯿﺶ از اﻧﺪازه ﻃﻮل ﻗﻮس اﺣﺘﻤﺎل ﺑﺮﺧﻮرد اﻟﮑﺘﺮود ﺗﻨﮕﺴﺘﻦ ﺑﻪ ﺣﻮﺿﭽﻪ ﻣﺬاب را اﻓﺰاﯾﺶ ﻣﯽ دﻫﺪ. ﻃﻮل ﻗﻮس ﺗﺎ ﺣﺪودي ﺑﻪ ﻗﻄﺮ اﻟﮑﺘﺮود ﺑﺴﺘﮕﯽ دارد و اﻧﺪازة ﻣﻌﻤﻮﻻً 2-6 ﻣﯿﻠﯽ ﻣﺘﺮ ﻣﯽ ﺑﺎﺷﺪ

ﻃﻮل ﻣﺆﺛﺮ اﻟﮑﺘﺮود (Stick Out )

ﻣﻌﻤﻮﻻً ﺑﻪ ﻗﻄﺮ اﻟﮑﺘﺮود و ﻃﺮاﺣﯽ اﺗﺼﺎل ﺑﺴﺘﮕﯽ دارد . در اﺗﺼﺎﻻت ﻟﺐ ﺑﻪ ﻟﺐ در ﻣﻘﺎﯾﺴﻪ ﺑﺎ اﺗﺼﺎﻻت ﻧﺒﺸﯽ ﮐﻮﺗﺎه ﺗﺮ در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﻣﯽ ﺷﻮد. ﺣﺪاﮐﺜﺮ ﻃﻮل ﺗﻮﺻﯿﻪ ﺷﺪه ﺣﺪود 1.5 ﺗﺎ 2 ﺑﺮاﺑﺮ ﻗﻄﺮ اﻟﮑﺘﺮود ﺗﻨﮕﺴﺘﻦ ﻣﯽ ﺑﺎﺷﺪ.

ﻋﺪﺳﯽ ﮔﺎزي ( Gas Lens )

ﮔﺮ ﻃﻮل ﻣﻮﺛﺮ اﻟﮑﺘﺮود ﯾﻌﻨﯽ ﻓﺎﺻﻠﻪ ﺑﯿﻦ دﻫﺎﻧﮥ ﻧﺎزل و ﻧﻮك اﻟﮑﺘﺮود زﯾﺎد ﺑﺎﺷﺪ ، ﺣﻔﺎﻇﺖ ﺗﻮﺳﻂ ﮔﺎز ﻣﺤﺎﻓﻆ ﺑﻪ اﻧﺪازه ﮐﺎﻓﯽ ﻣﺆﺛﺮ ﻧﺨﻮاﻫﺪ ﺑﻮد .در اﯾﻦ ﻣﻮارد از ﻋﺪس ﮔﺎزي اﺳﺘﻔﺎده ﻣﯽ ﮐﻨﻨﺪ ﮐﻪ در داﺧﻞ ﻧﺎزل ﻗﺮار ﻣﯽ ﮔﯿﺮد و ﺗﻼﻃﻢ ﺟﺮﯾﺎن ﮔﺎز را ﮐﺎﻫﺶ داده و در ﻧﺘﯿﺠﻪ ، ﺟﺮﯾﺎن ﻣﻼﯾﻤﯽ از ﮔﺎز و ﻣﺤﺎﻓﻈﺖ ﮐﺎﻓﯽ ﺗﻮﺳﻂ آن ﺑﺪون ﻣﺨﻠﻮط ﺷﺪن ﻫﻮا ﺻﻮرت ﺧﻮاﻫﺪ ﮔﺮﻓﺖ. ﺑﺎ اﺳﺘﻔﺎده از اﯾﻦ وﺳﯿﻠﻪ ، ﺟﻮﺷﮑﺎر ﻣﯽ ﺗﻮاﻧﺪ ﻧﺎزل را ﺗﺎ ﻓﺎﺻﻠﮥ 25/4 ﻣﯿﻠﯽ ﻣﺘﺮ ﯾﺎ ﺑﯿﺸﺘﺮ ﻧﺴﺒﺖ ﺑﻪ ﻗﻄﻌﮥ ﮐﺎر ﻧﮕﻪ دارد و ﺑﺪﯾﻦ ﺗﺮﺗﯿﺐ وﺳﻌﺖ ﻣﯿﺪان دﯾﺪ او ﺑﺮاي ﻣﺸﺎﻫﺪه ﺟﻮش اﻓﺰاﯾﺶ ﻣﯽ ﯾﺎﺑﺪ. ﺿﻤﻦ اﯾﻨﮑﻪ دﺳﺘﯿﺎﺑﯽ ﺑﻪ ﻣﺤﻞ ﻫﺎﯾﯽ ﮐﻪ دﺳﺘﺮﺳﯽ ﮐﻤﺘﺮي دارﻧﺪ ، ﻣﺜﻞ ﮔﻮﺷﻪ ﻫﺎي دروﻧﯽ ﮐﺎر ﻧﯿﺰ آﺳﺎن ﺗﺮ ﻣﯽ ﺷﻮد.

ﺳﺮﻋﺖ ﺣﺮﮐﺖ ( Travel Speed )

ﺳﺮﻋﺖ ﺣﺮﮐﺖ روي ﻋﺮض و ﻧﻔﻮذ ﺟﻮش اﺛﺮ ﻣﺴﺘﻘﯿﻢ دارد و ﺑﻪ دﻟﯿﻞ ﺗﺄﺛﯿﺮ آن ﺑﺮ ﻫﺰﯾﻨﻪ ﻓﺮآﯾﻨﺪ از اﻫﻤﯿﺖ زﯾﺎدي ﺑﺮﺧﻮردار اﺳﺖ . ﺳﺮﻋﺖ ﭘﯿﺸﺮوي زﯾﺎد ﺳﺒﺐ ﻋﺮض ﺟﻮش و ﻧﻔﻮذ ﮐﻢ ﺧﻮاﻫﺪ ﺷﺪ و ﺳﺮﻋﺖ ﭘﯿﺸﺮوي ﮐﻢ ، ﭘﻬﻨﺎي ﺑﯿﺸﺘﺮ و ﻧﻔﻮذي ﻋﻤﯿﻖ ﺗﺮي ﺑﻪ ﻣﺎ ﺧﻮاﻫﺪ داد.

ﺗﻐﺬﯾﻪ ﺳﯿﻢ ﺟﻮش:

در ﺟﻮﺷﮑﺎري دﺳﺘﯽ ﺷﯿﻮه اﺿﺎﻓﻪ ﺷﺪن ﺳﯿﻢ ﺟﻮش ﺑﻪ ﺣﻮﺿﭽﮥ ﺟﻮش ، روي ﺗﻌﺪاد ﭘﺎس ﻫﺎي ﻣﻮرد ﻧﯿﺎز و ﺷﮑﻞ ﻧﻬﺎﯾﯽ ﺟﻮش ﺗﺄﺛﯿﺮﮔﺬار اﺳﺖ . ﮐﺎﻫﺶ ﺳﺮﻋﺖ ﺗﻐﺬﯾﻪ ﺳﯿﻢ ﺟﻮش ، ﻧﻔﻮذ را اﻓﺰاﯾﺶ داده و ﺷﮑﻞ ﺟﻮش را ﭘﻬﻦ و ﻣﺴﻄﺢ ﻣﯽ ﮐﻨﺪ. اﻓﺰاﯾﺶ ﺳﺮﻋﺖ ﺗﻐﺬﯾﻪ ﺳﯿﻢ ﺟﻮش، ﻧﻔﻮذ ﺟﻮش را ﮐﺎﻫﺶ داده و ﺷﮑﻞ ﺟﻮش را ﺑﺎرﯾﮑﺘﺮ و ﻣﺤﺪب ﻣﯽ ﮐﻨﺪ.

ﮔﺎزﻫﺎي ﻣﺤﺎﻓﻆ:

آرﮔﻮن و ﻫﻠﯿﻢ ﯾﺎ ﺗﺮﮐﯿﺒﯽ از اﯾﻦ دو، راﯾﺞ ﺗﺮﯾﻦ ﮔﺎزﻫﺎي ﺧﻨﺜﯽ ﻣﺼﺮﻓﯽ ﺑﺮاي اﯾﺠﺎد ﻣﺤﺎﻓﻈﺖ ﻫﺴﺘﻨﺪ. از ﺗﺮﮐﯿﺒﺎت آرﮔﻮن- ﻫﯿﺪروژن ﻧﯿﺰ در ﺑﺮﺧﯽ ﮐﺎرﺑﺮدﻫﺎي ﺧﺎص اﺳﺘﻔﺎده ﻣﯽ ﺷﻮد .

آرﮔﻮن:

ﮔﺎزي اﺳﺖ ﺧﻨﺜﯽ و ﺗﮏ اﺗﻤﯽ ﺑﺎ وزن ﻣﻮﻟﮑﻮﻟﯽ 40 ﮐﻪ از ﺗﻘﻄﯿﺮ ﻫﻮاي ﻣﺎﯾﻊ ﺑﺪﺳﺖ ﻣﯽ آﯾﺪ . آرﮔﻮن ﺗﻘﺮﯾﺒﺎً 1/7 ﺑﺮاﺑﺮ (%38)

از ﻫﻮا و 10 ﺑﺮاﺑﺮ از ﻫﻠﯿﻢ ﺳﻨﮕﯿﻦ ﺗﺮ اﺳﺖ . آرﮔﻮن ﻣﻮرد اﺳﺘﻔﺎده در ﻓﺮآﯾﻨﺪ ﺟﻮﺷﮑﺎري ﺗﺎ رﺳﯿﺪن ﺑﻪ ﺧﻠﻮص 99/95 %

ﺗﺼﻔﯿﻪ ﻣﯽ ﺷﻮد.

ﺑﻪ دﻻﯾﻞ زﯾﺮ ﮔﺎز آرﮔﻮن ﺑﺴﯿﺎر ﺑﯿﺸﺘﺮ از ﻫﯿﻠﻢ ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﻣﯽ ﮔﯿﺮد:

• اﯾﺠﺎد ﻗﻮﺳﯽ آرام و ﯾﮑﻨﻮاﺧﺖ

• اﺳﺘﻔﺎده از وﻟﺘﺎژ ﮐﻤﺘﺮ در ﻣﻘﺪار ﺟﺮﯾﺎن و ﻃﻮل ﻗﻮس ﺛﺎﺑﺖ

• ﻋﻤﻠﯿﺎت ﺗﻤﯿﺰﮐﻨﻨﺪﮔﯽ ﻫﻨﮕﺎم ﺟﻮﺷﮑﺎري ﻣﻮادي ﭼﻮن آﻟﻮﻣﯿﻨﯿﻢ و ﻣﻨﯿﺰﯾﻢ

• ﻫﺰﯾﻨﻪ ﮐﻤﺘﺮ ( ارزان ﺗﺮ ﺑﻮدن) و در دﺳﺘﺮس ﺑﻮدن

• ﺳﺮﻋﺖ ﺟﺮﯾﺎن ﮐﻤﺘﺮ ﮔﺎز ﺑﺮاي اﯾﺠﺎد ﺣﻔﺎﻇﺖ ﻣﻨﺎﺳﺐ

• ﻣﻘﺎوﻣﺖ ﺑﻬﺘﺮ در ﺑﺮاﺑﺮ ﻫﻮاي ﻣﺴﺎﻋﺪ

• ﺷﺮوع آﺳﺎن ﺗﺮ ﻗﻮس

ﻫﻠﯿﻢ:

ﮔﺎزي اﺳﺖ ﺧﻨﺜﯽ ، ﺑﺴﯿﺎر ﺳﺒﮏ و ﺗﮏ اﺗﻤﯽ ﺑﺎ وزن ﻣﻮﻟﮑﻮﻟﯽ 4 ﮐﻪ از ﺗﻘﻄﯿﺮ ﻫﻮا ﺑﻪ دﺳﺖ ﻣﯽ آﯾﺪ. ﻫﻠﯿﻢ ﻣﻮرد اﺳﺘﻔﺎده در ﺟﻮﺷﮑﺎري ﺗﺎ رﺳﯿﺪن ﺑﻪ ﺧﻠﻮص 99/99 % ﺗﺼﻔﯿﻪ ﻣﯽ ﺷﻮد. ﻫﻠﯿﻢ در ﺟﺮﯾﺎن و ﻃﻮل ﻗﻮس ﺛﺎﺑﺖ، ﮔﺮﻣﺎي ﺑﯿﺸﺘﺮي را ﺑﻪ ﮐﺎر ﻣﻨﺘﻘﻞ ﻣﯽ ﮐﻨﺪ. ﺑﻪ ﻋﺒﺎرت دﯾﮕﺮ ﻗﻮس اﻟﮑﺘﺮﯾﮑﯽ ﻫﻠﯿﻢ ﻧﻔﻮذ ﺑﯿﺸﺘﺮي ﻧﺴﺒﺖ ﺑﻪ ﮔﺎز آرﮔﻮن اﯾﺠﺎد ﻣﯽ ﮐﻨﺪ وآن ﺑﻪ ﻋﻠﺖ وﻟﺘﺎژ ﯾﻮﻧﯿﺰاﺳﯿﻮن ﺑﺎﻻﺗﺮ ﮔﺎز ﻫﻠﯿﻢ ﻣﯽ ﺑﺎﺷﺪ . ﻫﻠﯿﻢ ﺑﻪ دﻟﯿﻞ اﯾﻨﮑﻪ از ﻫﻮا ﺳﺒﮏ ﺗﺮ اﺳﺖ ، ﺗﻤﺎﯾﻞ ﺑﻪ ﻓﺮار ﮐﺮدن از ﺣﻮﺿﭽﻪ ﻣﺬاب را دارد. اﺳﺘﻔﺎده از اﯾﻦ ﮔﺎز ﺑﻪ ﻋﻠﺖ ﺗﻬﯿﻪ ﻣﺤﺪود و ﻫﺰﯾﻨﻪ ﺑﺎﻻ ﮐﻤﺘﺮ ﻣﯽ ﺑﺎﺷﺪ.

ﻓﺎﮐﺘﻮرﻫﺎي ﮔﺎز ﻣﺤﺎﻓﻆ:

ﻋﻤﺪه ﺗﺮﯾﻦ ﻓﺎﮐﺘﻮر ﺗﺄﺛﯿﺮ ﮔﺬار روي ﮐﺎراﯾﯽ ﮔﺎز ﻣﺤﺎﻓﻆ ﭼﮕﺎﻟﯽ )داﻧﺴﯿﺘﻪ( آن ﻣﯽ ﺑﺎﺷﺪ. ﺑﻌﻠﺖ اﯾﻨﮑﻪ آرﮔﻮن ﺳﻨﮕﯿﻦ ﺗﺮ از ﻫﻮا ﻣﯽ ﺑﺎﺷﺪ ، ﭘﺲ از ﺧﺎرج ﺷﺪن از ﻧﺎزل ، ﭘﻮﺷﺶ ﻣﻨﺎﺳﺒﯽ روي ﻣﻨﻄﻘﻪ ﺟﻮﺷﮑﺎري اﯾﺠﺎد ﻣﯽ ﮐﻨﺪ. در ﺣﺎﻟﯽ ﮐﻪ ﻫﯿﻠﻢ ﺑﻪ دﻟﯿﻞ اﯾﻨﮑﻪ ﺳﺒﮏ ﺗﺮ از ﻫﻮا ﻣﯽ ﺑﺎﺷﺪ ، ﺗﻤﺎﯾﻞ دارد ﮐﻪ از ﺳﻄﺢ ﮐﺎر ﻓﺮار ﮐﻨﺪ. ﺑﻪ ﻫﻤﯿﻦ ﻋﻠﺖ ﺑﺮاي اﯾﺠﺎد اﺛﺮات ﻣﺤﺎﻓﻈﺘﯽ ﯾﮑﺴﺎن، ﻣﻘﺪار ﺟﺮﯾﺎن ﮔﺎز ﻫﻠﯿﻢ ﺑﺎﯾﺪ 2 ﺗﺎ 3 ﺑﺮاﺑﺮ ﮔﺎز آرﮔﻮن ﺑﺎﺷﺪ.

ﺳﺮﻋﺖ ﮔﺎز ﻣﺤﺎﻓﻆ:

ﺳﺮﻋﺖ ﮔﺎز ﻣﺤﺎﻓﻆ و ﻣﯿﺰان ﻣﺼﺮف آن ، ﺑﻪ اﻧﺪازة ﻧﺎزل ، اﻧﺪازة ﺣﻮﺿﭽﮥ ﺟﻮش ، ﺳﺮﻋﺖ ﺣﺮﮐﺖ ﻫﻮا، ﺿﺨﺎﻣﺖ ﻗﻄﻌﺎت، ﻧﻮع ﻣﺎده ، ﺳﺮﻋﺖ ﺟﻮﺷﮑﺎري ، ﻧﻮع اﺗﺼﺎل و ... ﺑﺴﺘﮕﯽ دارد. ﺑﻪ ﻃﻮر ﮐﻠﯽ ، ﺳﺮﻋﺖ ﮔﺎز ﻣﺘﻨﺎﺳﺐ ﺑﺎ اﻓﺰاﯾﺶ ﻣﻘﻄﻊ ﻋﺮﺿﯽ ﻧﺎزل اﻓﺰاﯾﺶ ﻣﯽ ﯾﺎﺑﺪ. ﻗﻄﺮ ﻧﺎزل ﺑﺎﯾﺪ ﻣﻨﺎﺳﺐ ﺑﺎ اﻧﺪازة ﺣﻮﺿﭽﮥ ﺟﻮش و واﮐﻨﺶ ﻫﺎي ﻓﻠﺰ ﺟﻮش اﻧﺘﺨﺎب ﺷﻮد. ﺣﺪاﻗﻞ ﺳﺮﻋﺖ ﮔﺎز ، ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﺛﺮات ﮔﺮﻣﺎﯾﯽ ﻗﻮس و وﺿﻌﯿﺖ ﻧﺎﻣﺴﺎﻋﺪ ﻫﻮا ﺗﻌﯿﯿﻦ ﻣﯽ ﺷﻮد. ﺳﺮﻋﺖ ﮔﺎز ﻣﺤﺎﻓﻆ در ﺗﻮرچ ﻫﺎي ﻣﺮﺳﻮم، ﺑﯿﻦ 7-16 ﻟﯿﺘﺮ ﺑﺮ دﻗﯿﻘﻪ ﺑﺮاي ﮔﺎز آرﮔﻮن و 14-24 ﻟﯿﺘﺮ ﺑﺮ دﻗﯿﻘﻪ ﺑﺮاي ﮔﺎز ﻫﻠﯿﻢ ﻣﯽ ﺑﺎﺷﺪ.

ﭘﺎﮐﺴﺎزي ﮔﺎزي ( Gas Purging )

ﭘﺲ از اﯾﺠﺎد ﭘﺎس ﻫﺎي رﯾﺸﻪ ﺟﻮش، ﻫﻮاﯾﯽ ﮐﻪ وارده دﯾﻮاره ﭘﺸﺘﯽ ﺟﻮش ﺷﺪه ﻣﯽ ﺗﻮاﻧﺪ ﺑﺎﻋﺚ آﻟﻮدﮔﯽ آن ﮔﺮدد. ﺑﺮاي ﺟﻠﻮﮔﯿﺮي از ﺑﺮوز اﯾﻦ ﻣﺸﮑﻞ ، اﯾﻦ ﻣﻨﻄﻘﻪ ﺑﺎﯾﺪ از وﺟﻮد ﻫﻮا ﭘﺎﮐﺴﺎزي ﺷﻮد. ﻋﻤﻠﮑﺮد ﻫﻠﯿﻢ و آرﮔﻮن در ﭘﺎﮐﺴﺎزي ﺟﻮش ﻫﻤﻪ ﻣﻮاد ﺑﺴﯿﺎر ﻣﻄﻠﻮب اﺳﺖ . ﺑﺮاي ﭘﺎﮐﺴﺎزي در ﺟﻮﺷﮑﺎري ﻓﻮﻻد زﻧﮓ ﻧﺰن آﺳﺘﻨﯿﺘﯽ ، ﻣﺲ و آﻟﯿﺎژﻫﺎي ﻣﺲ، از ﻧﯿﺘﺮوژن ﻧﯿﺰ ﻣﯽ ﺗﻮان اﺳﺘﻔﺎده ﮐﺮد . ﺳﺮﻋﺖ ﺟﺮﯾﺎن ﮔﺎز، ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﺣﺠﻢ ﭘﺎﮐﺴﺎزي در ﻣﺤﺪوده 42 – 0/5 ﻟﯿﺘﺮ ﺑﺮ دﻗﯿﻘﻪ ﻗﺮار دارد. ﺑﻌﺪ از اﯾﻨﮑﻪ رﯾﺸﻪ و اوﻟﯿﻦ ﭘﺎس ﻫﺎ ﭘﺮ ﺷﺪﻧﺪ ، ﻋﻤﻠﯿﺎت ﭘﺎﮐﺴﺎزي ﻣﯽ ﺗﻮاﻧﺪ ﻣﺘﻮﻗﻒ ﺷﻮد . وﺳﺎﯾﻞ زﯾﺎدي ﺑﺮاي اﯾﻦ ﮐﺎر وﺟﻮد دارﻧﺪ ﮐﻪ ﯾﮑﯽ از آﻧﻬﺎ در ﺷﮑﻞ زﯾﺮ ﻧﺸﺎن داده ﺷﺪه اﺳﺖ.

ﺑﺮاي ﺟﻠﻮﮔﯿﺮي از ﺑﺎﻻ رﻓﺘﻦ ﺑﯿﺶ از ﺣﺪ ﻓﺸﺎر در ﻃﻮل ﺟﻮﺷﮑﺎري ﻫﻨﮕﺎم ﭘﺎﮐﺴﺎزي ﺳﯿﺴﺘﻢ ﻫﺎي ﻟﻮﻟﻪ اي، ﻣﯽ ﺑﺎﯾﺴﺖ ﺗﻬﻮﯾﻪ ﻣﻨﺎﺳﺐ در ﻣﺤﻞ ﭘﯿﺶ ﺑﯿﻨﯽ ﺷﺪه ﺑﺎﺷﺪ . ﻫﻨﮕﺎم اﺳﺘﻔﺎده از آرﮔﻮن ﯾﺎ ﻧﯿﺘﺮوژن ﺑﻬﺘﺮ اﺳﺖ ﮔﺎز ﭘﺸﺘﯿﺒﺎن از ﯾﮏ ﻧﻘﻄﻪ ﭘﺎﯾﯿﻦ وارد ﺳﯿﺴﺘﻢ ﺷﻮد ﺗﺎ اﺗﻤﺴﻔﺮ ﺑﻪ ﺳﻤﺖ ﺑﺎﻻ ﺟﺎﺑﺠﺎ ﺷﻮد و از ﺗﻬﻮﯾﻪ اي ﺑﺎﻻﺗﺮ از درزﻫﺎي ﺟﻮﺷﮑﺎري از ﺳﯿﺴﺘﻢ ﺧﺎرج ﺷﻮد. در ﺳﯿﺴﺘﻢ ﻫﺎي ﻟﻮﻟﻪ اي ﮐﻪ داراي درزﻫﺎي زﯾﺎدي ﻫﺴﺘﻨﺪ ، ﺗﻤﺎم درزﻫﺎ ﺑﻪ ﻏﯿﺮ از درزي ﮐﻪ در ﺣﺎل ﺟﻮﺷﮑﺎري اﺳﺖ ، ﺑﺎﯾﺪ ﺑﺎ ﻧﻮار ﺑﺴﺘﻪ ﺷﻮﻧﺪ، ﺗﺎ ﮔﺎز از آﻧﻬﺎ ﺧﺎرج ﻧﮕﺮدد.

ﺗﮑﻨﯿﮏ ﺟﻮﺷﮑﺎري دﺳﺘﯽ:

وﻗﺘﯽ ﻗﻮس اﯾﺠﺎد ﺷﺪ، اﻟﮑﺘﺮود ﺑﻪ ﺷﮑﻞ دوراﻧﯽ ﺣﺮﮐﺖ ﻣﯽ ﮐﻨﺪ ﺗﺎ ﺣﻮﺿﭽﮥ ﺟﻮش اﯾﺠﺎد ﺷﻮد . ﺳﭙﺲ ﺗﻮرچ در زاوﯾﮥ 15 درﺟﻪ ﻧﺴﺒﺖ ﺑﻪ ﺧﻂ ﻋﻤﻮد ﻗﺮار ﻣﯽ ﮔﯿﺮد و در ﻃﻮل اﺗﺼﺎل ﺣﺮﮐﺖ ﻣﯽ ﮐﻨﺪ ﺗﺎ ﺳﻄﺢ ﺗﻤﺎس را ذوب ﮐﻨﺪ . در ﺻﻮرت ﻟﺰوم ﻣﯽ ﺗﻮان از ﻓﻠﺰ ﭘﺮ ﮐﻨﻨﺪه ﯾﺎ ﻣﻔﺘﻮل اﺳﺘﻔﺎده ﮐﺮد ﮐﻪ ﺑﻪ ﻟﺒﮥ ﺟﻠﻮﯾﯽ ﺣﻮﺿﭽﻪ ﺟﻮش اﺿﺎﻓﻪ ﻣﯽ ﺷﻮد . اﯾﻦ ﻋﻤﻞ ﺑﺎﯾﺪ ﻃﻮري اﻧﺠﺎم ﺷﻮد ﮐﻪ اوﻻً ﻣﺎﻧﻊ از ﻋﻤﻞ ﻣﺤﺎﻓﻈﺖ ﺣﻮﺿﭽﮥ ﺟﻮش ﺗﻮﺳﻂ ﺟﺮﯾﺎن ﮔﺎز ﻧﺸﻮد ، ﺛﺎﻧﯿﺎً ﻧﻮك ﻣﻔﺘﻮل ﻧﯿﺰ ﺗﺤﺖ ﺣﻔﺎﻇﺖ ﺟﺮﯾﺎن ﮔﺎز ﻗﺮار ﮔﺮﻓﺘﻪ و اﮐﺴﯿﺪ ﻧﺸﻮد.

اﻧﺪازه ﻣﻔﺘﻮل و ﺟﻨﺲ آن ﺑﺎﯾﺪ ﺑﺎ ﺟﻨﺲ ﻗﻄﻌﻪ ﻣﻮرد اﺗﺼﺎل ، ﺷﺮاﯾﻂ ﮐﺎر و ﺧﻮاﺻﯽ ﮐﻪ از اﺗﺼﺎل اﻧﺘﻈﺎر ﻣﯽ رود ﻣﺘﻨﺎﺳﺐ ﺑﺎﺷﺪ. ﻣﻔﺘﻮل ﺑﺎرﯾﮏ ﺳﺒﺐ ذوب ﺳﺮﯾﻊ ﺷﺪه و در ﻧﻮك ﻣﻔﺘﻮل ﺗﺸﮑﯿﻞ ﮔﻠﻮﻟﻪ ﻣﯽ دﻫﺪ . ﻣﻔﺘﻮل ﺑﺎ ﻗﻄﺮ زﯾﺎد ﻧﯿﺰ ﺑﺎﻋﺚ ﻣﻤﺎﻧﻌﺖ از ﻋﻤﻞ ﻣﺤﺎﻓﻈﺖ ﮔﺎز در ﺣﻮﺿﭽﮥ ﺟﻮش و ﻧﻮك ﻣﻔﺘﻮل ﻣﯽ ﺷﻮد.

ﺗﻤﯿﺰ ﮐﺎري:

ﺗﻤﯿﺰ ﺑﻮدن اﺗﺼﺎﻻت ﺟﻮش ، ﯾﮑﯽ از ﻣﻮارد ﺑﺴﯿﺎر ﻣﻬﻢ در GTAW ﻣﯽ ﺑﺎﺷﺪ. روﻏﻦ ، ﮔﺮﯾﺲ ، آﻟﻮدﮔﯽ ﻫﺎي ﮐﺎرﮔﺎه ، رﻧﮓ ، ﮔﭻ ﻫﺎي ﻋﻼﻣﺖ ﮔﺬاري و رﺳﻮﺑﺎت ﺧﻮردﮔﯽ و زﻧﮓ زدﮔﯽ ، ﺑﺎﯾﺪ از ﻟﺒﻪ ﻫﺎي اﺗﺼﺎﻻت ﺑﻪ وﺳﯿﻠﮥ روﺷﻬﺎي ﻣﻨﺎﺳﺐ زدوده ﺷﻮﻧﺪ . وﺟﻮد آﻧﻬﺎ در ﮐﺎر ، ﺑﺎﻋﺚ اﯾﺠﺎد ﺟﻮﺷﯽ ﻧﺎﭘﺎﯾﺪار و آﻟﻮده ﺑﻪ ﻧﺎﺧﺎﻟﺼﯽ ﻣﯽ ﺷﻮد و ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ واﮐﻨﺸﻬﺎي ﻣﺘﺎﻟﻮژﯾﮑﯽ ﺟﻮش ﺑﺎ اﯾﻦ ﻧﺎﺧﺎﻟﺼﯽ ﻫﺎ ، ﻣﻤﮑﻦ اﺳﺖ در ﻓﻠﺰ ﺟﻮش، ﺗﺮك ﯾﺎ ﺣﻔﺮه ﺑﻪ وﺟﻮد آﯾﺪ.

آﺧﺎل ﻫﺎي ﺗﻨﮕﺴﺘﻦ:

ﻧﻮﻋﯽ ﻋﯿﺐ ﮐﻪ ﺗﻨﻬﺎ در ﻓﺮآﯾﻨﺪ GTAW اﯾﺠﺎد ﻣﯽ ﺷﻮد، ورود ﺗﻨﮕﺴﺘﻦ ﺑﻪ ﺣﻮﺿﭽﻪ ﻣﺬاب ﻣﯽ ﺑﺎﺷﺪ. ﺗﻌﺪادي از دﻻﯾﻞ ﺑﺮوزاﯾﻦ ﻧﻘﺺ ﻋﺒﺎرﺗﻨﺪ از:

.1اﺗﺼﺎل ﻧﻮك اﻟﮑﺘﺮود ﺑﺎ ﺣﻮﺿﭽﮥ ﺟﻮش ﻣﺬاب.

.2اﺗﺼﺎل ﺳﯿﻢ ﺟﻮش ﺑﺎ ﻧﻮك داغ اﻟﮑﺘﺮود.

3.ﺗﺠﺎوز از ﺟﺮﯾﺎن ﻣﺠﺎز ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﻧﺪازه و ﻧﻮك اﻟﮑﺘﺮود.

4.ﺑﯿﺮون آﻣﺪن ﺑﯿﺶ از اﻧﺪازه اﻟﮑﺘﺮود ﻧﺴﺒﺖ ﺑﻪ ﺣﺎﻟﺖ ﻧﺮﻣﺎل و ﺑﯿﺶ از ﺣﺪ ﮔﺮم ﺷﺪن اﻟﮑﺘﺮود در ﻧﺘﯿﺠﮥ آن.

5.ﻣﺤﮑﻢ ﻧﺒﻮدن اﻟﮑﺘﺮود ﮔﯿﺮ ﯾﺎ ﺳﻪ ﻧﻈﺎم .

.6ﺳﺮﻋﺖ ﻧﺎﮐﺎﻓﯽ ﮔﺎز ﻣﺤﻔﺎﻓﻆ ﯾﺎ ﺳﺮﻋﺖ زﯾﺎد ﮐﻮران ﺑﺎد ﮐﻪ ﺳﺒﺐ اﮐﺴﯿﺪ ﺷﺪن ﻧﻮك اﻟﮑﺘﺮود ﻣﯽ ﺷﻮد.

ﻧﺎﺧﺎﻟﺼﯽ ﻫﺎي اﮐﺴﯿﺪي

ﻗﺒﻞ از ﺟﻮﺷﮑﺎري اﮐﺴﯿﺪﻫﺎي ﺳﻄﺤﯽ ﺑﺎ روش ﻫﺎﯾﯽ ﻣﺎﻧﻨﺪ ﺳﻨﮓ زﻧﯽ ﯾﺎ اﺳﺘﻔﺎده از ﺑﺮس ﺑﺎﯾﺪ ﺣﺬف ﺷﻮﻧﺪ. اﯾﻦ اﮐﺴﯿﺪﻫﺎ ﻣﻤﮑﻦ اﺳﺖ ﺑﺮ ﺳﻄﺢ ﻗﻄﻌﻪ ﮐﺎر ، ﻟﺒﻪ ﻫﺎي ﮐﺎر آﻣﺎده ﺷﺪه و ﻣﻔﺘﻮل ﺟﻮﺷﮑﺎري وﺟﻮد داﺷﺘﻪ ﺑﺎﺷﻨﺪ و در ﺻﻮرت ﻋﺪم ﺗﻤﯿﺰﮐﺎري ﻧﺎﮐﺎﻓﯽ آﻧﻬﺎ ﺑﺎﻋﺚ اﯾﺠﺎد، ﻧﺎﺧﺎﻟﺼﯽ ﻫﺎي اﮐﺴﯿﺪي در ﻓﻠﺰ ﺟﻮش ﻣﯽ ﺷﻮﻧﺪ. ﻗﺮار ﻧﮕﺮﻓﺘﻦ ﺻﺤﯿﺢ ﻣﻔﺘﻮل ﺟﻮﺷﮑﺎري ﺑﺎﻋﺚ اﮐﺴﯿﺪ ﺷﺪن آن ﻣﯽ ﺷﻮد . اﮔﺮ ﻧﻮك داغ ﻣﻔﺘﻮل ﺧﺎرج از ﻣﻨﻄﻘﻪ ﺣﻔﺎﻇﺖ ﺷﺪه ﺗﻮﺳﻂ ﮔﺎز ﻣﺤﺎﻓﻆ ﺑﺎﺷﺪ،ﻓﺮآﯾﻨﺪ اﮐﺴﯿﺪاﺳﯿﻮن در اﯾﻦ ﻗﺴﻤﺖ اﺗﻔﺎق ﻣﯽ اﻓﺘﺪ .

ﻋﺪم ﻣﺤﺎﻓﻈﺖ ﮐﺎﻓﯽ از رﯾﺸﻪ ﺟﻮش، ﻧﯿﺰ ﺑﺎﻋﺚ اﮐﺴﯿﺪاﺳﯿﻮن اﯾﻦ ﻣﻨﻄﻘﻪ ﺧﻮاﻫﺪ ﺷﺪ. ﺑﺎ اﺳﺘﻔﺎده از وﺳﺎﯾﻞ وﯾﮋه و ﺣﻔﺎﻇﺖ رﯾﺸﻪ ﺗﻮﺳﻂ ﮔﺎزﻫﺎي ﻣﺤﺎﻓﻆ ﺧﺎص ، ﻣﯽ ﺗﻮان از اﮐﺴﯿﺪاﺳﯿﻮن اﯾﻦ ﻣﻨﻄﻘﻪ ﺟﻮﻟﮕﯿﺮي ﮐﺮد.

ﻧﺎﺧﺎﻟﺼﯽ ﻫﺎي ﮔﺎزي

ﻋﻮاﻣﻠﯽ ﮐﻪ ﺑﺎﻋﺚ ﺑﻪ وﺟﻮد آﻣﺪن ﻧﺎﺧﺎﻟﺼﯽ ﻫﺎي ﮔﺎزي در ﻓﻠﺰ ﺟﻮش ﻋﺒﺎرﺗﻨﺪ از:

• ﻋﺪم ﺣﺎﻓﻈﺖ ﮐﺎﻓﯽ ﺗﻮﺳﻂ ﮔﺎز ﻣﺤﺎﻓﻆ

• ﺗﻼﻃﻢ ﮔﺎز ﻣﺤﺎﻓﻆ ﺑﻪ دﻟﯿﻞ ﺷﺪت ﺑﺎﻻي ﺟﺮﯾﺎن آن

• اﺛﺮ ﺳﺮﻋﺖ ﺑﺎد ( ﺑﯿﺶ از 1m/s ) ﺑﺮ ﺣﻔﺎﻇﺖ ﮔﺎز ﻣﺤﺎﻓﻆ

• ﻗﻄﺮ ﮐﻢ ﻧﺎزل ﮔﺎز )ﻗﻄﺮ ﻣﻨﺎﺳﺐ ﺗﻘﺮﯾﺒﺎً ﺑﺮاﺑﺮ اﺳﺖ ﺑﺎ 1/5 X ﻗﻄﺮ ﺣﻮﺿﭽﮥ ﺟﻮش(

• ﻓﺎﺻﻠﻪ زﯾﺎد ﻣﺸﻌﻞ از ﻗﻄﻌﻪ ﮐﺎر

• ﺟﺬب ﻫﻮا ﺑﻪ دﻟﯿﻞ ﻗﺮار ﮔﺮﻓﺘﻦ ﻣﺸﻌﻞ در ﺣﺎﻟﺖ ﺗﺨﺖ

• ﺣﻀﻮر روﻏﻦ، ﮔﺮﯾﺲ، ﭘﻮﺷﺶ ﯾﺎ رﻃﻮﺑﺖ روي ﻟﺒﻪ ﻫﺎي اﺗﺼﺎل

• ﻧﻔﻮذ آب ﺑﻪ ﮔﺎز ﻣﺤﺎﻓﻆ ﺑﻪ دﻟﯿﻞ ﻋﺪم آب ﺑﻨﺪي ﻣﻨﺎﺳﺐ ﺧﻨﮏ ﮐﻨﻨﺪه

• ﺗﻼﻃﻢ ﮔﺎز ﻣﺤﺎﻓﻆ و ﺟﺬب ﻫﻮا ﺑﻪ دﻟﯿﻞ ﻧﻘﺺ در ﻧﺎزل ﮔﺎز ﻣﺤﺎﻓﻆ

ﺑﺮﺧﯽ از ﻣﺸﮑﻼت اﺣﺘﻤﺎﻟﯽ دﯾﮕﺮ و راه ﺣﻞ آﻧﻬﺎ در ﺟﺪول زﯾﺮ آﻣﺪه اﺳﺖ.